3D プリンタ Printrbot Plus を買ってからほほ半年たった. くみたててだいたい印刷できるようになるまでに 3 ヶ月くらいかかったから,まだそれほどながくつかったわけではない. しかし,Printrbot ではできないことがやりたくなって,Rostoc MAX というプリンタを買うことにした. すでにとどいていて,くみたてはじめて 2 日めだが,まだくみたてだけで数日かかりそうだ.

購入の動機

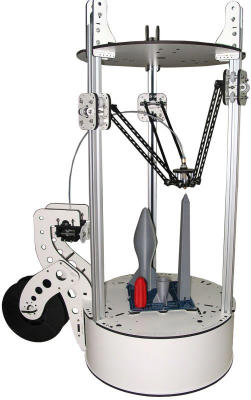

Rostoc MAX は従来の 3D プリンタとはまったくことなる構造をしている.

3 次元の物体を造形するには 3 個のモータが必要なのはもちろんだが,通常は方向ごとにことなる機構をつかっているところが,Rostoc MAX ではおなじ構造の 3 個の機構をつかっている.

3 本のアルミ・フレームのそれぞれをキャリッジがいそがしくのぼりおりしながら,印刷していく.

Rostoc MAX は従来の 3D プリンタとはまったくことなる構造をしている.

3 次元の物体を造形するには 3 個のモータが必要なのはもちろんだが,通常は方向ごとにことなる機構をつかっているところが,Rostoc MAX ではおなじ構造の 3 個の機構をつかっている.

3 本のアルミ・フレームのそれぞれをキャリッジがいそがしくのぼりおりしながら,印刷していく.

この構造ゆえに,x 方向,y 方向だけでなく z 方向にも高速にプリント・ヘッドを移動させることができるのが,このプリンタの特徴だ. 通常の 3D 印刷では縦方向の移動はそんなにはやくないから,z 方向の移動がはやいことはそれほどいかされない. しかし,私は z 方向に高速に移動しながら印刷してみたいとかんがえたので,そのためにはこの Rostoc の構造が最適なのではないかとかんがえた.

数ヶ月前に Rostoc のビデオをみていたが,まだすぐに買えるとはおもっていなかった. ところが,Printrbot が一段落してからネットをみてみると,SeeMeCNC というメーカーですでにキットを売っているという. Rostoc には Rostoc MAX のほかに Rostoc Mini というバージョンもあって,こちらのほうがコストがやすいようだ. しかし,こちらはまだ売っていないようだ. しかし,Rostoc MAX も完全なキットを 999 ドルで売っているから,それほど高価なわけではない. ぜひとも,すぐに入手したいとかんがえた.

発注から部品はがしまで

SeeMeCNC でさっそく注文したがなぜか失敗した. しかし,数日後に再度注文すると,今度はうまくいった. 6 月はじめまで出張したり,その後もキットをくみたてる場所をつくったりするために,箱を開封することすらできずにいた. しかし,14 日にようやく開封した.

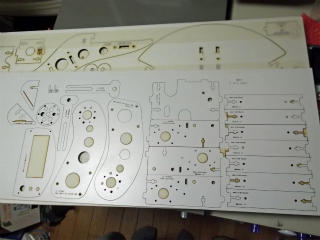

部品をチェックし,レーザカッターで切断したがはずしていない状態の木製部品をはずした. Printrbot の木製部品は一部がつながった状態になっていたが,Rostoc MAX の部品はきわめてほそいレーザで完全に切断され,輸送中などにはずれないように仮止めテープで固定されていた. また,Printrbot の部品は白木をレーザカッターで切断したものだった, それに対して,Rostoc MAX の部品はプラスティックでラミネートされ,さらに一面に粘着シールがはりつけられた板でつくられていた (左下の写真). このテープはレーザカッターのひかりが周囲にあたっても板をきずつけることがないように,はられている.

こういう構造をしているので,仮止めテープだけでなく,粘着テープも使用前にはがす必要がある. これだけでもけっこうな手間だ. 開封して梱包材を処分するのは 30 分くらいでできるが,部品をはずしてこのテープをきれいにはがすのに 2 時間くらいかかった. 部品のあなからはずした木の写真をとった. ネジあなからでたちいさな円柱がたくさんあるのがわかる. 部品からはずされた十字架はみなもとの板にのこっているので,ここにはない.

くみたて開始

部品をはずしおわると,ようやくくみたてにはいることができる. とりあえず,買うまえに SeeMeCNC からダウンロードして印刷したくみたて手順にしたがってくみたてをはじめる.

木をくみあわせるときに,木にきざまれた十字架をつかうところは Printrbot と同様だ. 十字架の縦の部分にネジをうめこむ. 横の部分にナットがはいる (左下の写真の部品にある十字架と,くみたてた台のそれを参照). ただし,Printrbot では通常のナットをつかっていたところが,Rostoc MAX では常にナイロンのロックつきナットをつかうようになっている. そのため,十字架も横の線がふとい. Printrbot にくらべると,あなのなかでナットがうまく固定されないことがおおい. つまり,ナットが回転してしまうことがある. うまくとめられなかったところは,十字架に接着剤をつけて,あとでしめなおす必要があるだろう.

このネジをしめるにはもちろんプラスのドライバーが必要だが,ナットをしめるには 5/16 インチのナット用工具が必要だ.

左の写真にネジとナット,それぞれの工具をしめす.

ナットをしめるのにもドライバー型の工具をつかっている

(ナット・ドライバーというらしい).

しかし,ネットで検索してもなぜかこのかたちの工具はあまりでてこない.

このネジをしめるにはもちろんプラスのドライバーが必要だが,ナットをしめるには 5/16 インチのナット用工具が必要だ.

左の写真にネジとナット,それぞれの工具をしめす.

ナットをしめるのにもドライバー型の工具をつかっている

(ナット・ドライバーというらしい).

しかし,ネットで検索してもなぜかこのかたちの工具はあまりでてこない.

Printrbot では ATX 電源を固定する場所がなかったが,Rostoc MAX ではそれが固定できるようになっている (右上の写真). 固定するのにつかうネジは,なんとナイロン製だ. 金属だと漏電事故がおこるのをさけるためかもしれないが,ちょうどよい金属ネジをつかえばそんな事故はおこらないはずだ.

電源や,まだとりつけていないモータのうえに,プリントベッドをとりつけるプレートをとりつける (右上の写真で一番うえにある板がそれだ). このプレートをとりつけるのがややむずかしい. あとで最新のマニュアルをみたところでは,それをとりつけるまでネジをきっちりしめないようにと書いてあるのだが,そのまえにしめてしまっていた. そのため,なかなかプレートにはまるべき板がなかなかはまらなかった. それをすこしずつはめながら,ネジどめしていく. 最後にはどうにか,はめることができた.

しかし,例によって最初に用意した手順書だけでは十分な情報がえられない. そこで,SeeMeCNC のサイトにほかの情報,あたらしい情報はころがっていないか,しらべてみる. すると,やはりくみたて手順が改訂されていた. そこで,それを印刷してみてみる.

ステッピング・モータの端子処理

すでにベース部分のくみたてをはじめていたが,くみたて順序がまえとはだいぶかわっていて,最初に 4 個のステッピング・モータのうちエクストルーダ用をのぞく 3 個にコネクタをつけるところからはじまっている. たしかに,ステッピング・モータのリード線は末端が処理されていない (左下の写真). なぜコネクタを自分でとりつけなければならないのかわからない. こんなことはこれまでやったことがないが,ともかくそれをやりはじめた.

最初は要領がよくわからないが,すこしやっているうちに,コツがつかめてきた. つながった端子のうちのひとつをはずし (左下の写真),リード線のさきをはがして (右上の写真 -- ただし,すこしはがしすぎている),まずはがすまえのビニルを端子に固定する. 端子の左右をそれぞれラジオペンチでまげて,ビニルをはさみこむ. それから,はがしたあとの導線を端子に固定する. これも最初は左右それぞれをまげるが,最後にラジオペンチで上下をはさんで,つよくおさえる. ここでしっかり固定しないと,あとでコネクタから線がぬけてしまうことになる. 実際,なれないうちはぬけてしまって,やりなおす必要があった. ラジオペンチでしっかり固定すると,使用中のホッチキスの針のようなかたちになる (使用前のかたちもコの字形だから似ている). コネクタにささっている端子をぬいてみても,この部分はおなじようなかたちをしているから,このやりかたでただしいのだとおもう.

こうやって固定した端子をコネクタにさしこむと,端子の一部がコネクタにあけられたあなにひっかかって,ぬけなくなる (右上の写真). これで OK だ. もしさしこむ位置をまちがえたときは,このあなに針のようなほそいものをいれておさえれば,ひっかかっている端子をはずすことができる. しかし,固定に失敗したときもふくめて,あまり何度もやりなおすと,端子が疲労してしまう. たぶん端子には余裕があるので,何度もやりなおしたものはすてて,あたらしい端子をつかったほうがよいだろう.

ステッピング・モータとベアリングのとりつけ

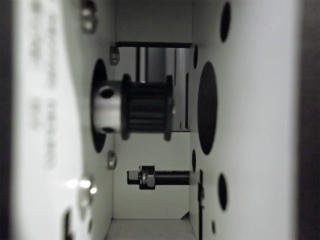

ステッピング・モータにとりつけるギアは,ネジ 2 個でとめるようになっている (右の写真).

1 個だけだった Printrbot とくらべると,ここでも確実性がたかくなっている.

ギアにはかなりのちからがかかるから,しっかり固定する必要がある.

ステッピング・モータにとりつけるギアは,ネジ 2 個でとめるようになっている (右の写真).

1 個だけだった Printrbot とくらべると,ここでも確実性がたかくなっている.

ギアにはかなりのちからがかかるから,しっかり固定する必要がある.

ステッピング・モータのリード線とギアを処理しおわったら,それを本体にとりつける. Printrbot とはちがって木がプラスティックでラミネートされているから,比較的つよい. また,Printrbot とはちがってワッシャーをつけてモータをとりつけるようになっているから,その点でも安心できる. しかし,プリンタのベース部分をくみたておわってからモータをとりつけようとすると,ドライバがはいりにくい. ネジをしめるのに,ややくふうが必要だ. ベースをくみたてるまえにモータをとりつけておけば,このような苦労はなかった.

モータのそばに 2 個のベアリングをとりつけるが,そのためにつかいネジをまちがえたようだ. すこしながめのネジをつかってしまった. あとでこのながいネジがもし不足すると,はずしてみじかいのにとりかえる必要が生じる. Printrbot ではながすぎるネジをつかわざるをえないことがあったが,Rostoc MAX ではつねにちょうどよいネジが用意されているようだ. ながすぎるときは,べつのネジをさがしたほうがよかったようだ.

アルミ・フレームのとりつけ

ここで,キャリッジのレールにもなる 3 本のアルミ・フレームをとりつける.

とりつけにつかうのが 6 角ネジなのが,いささかつらい.

フレームの位置あわせをして,手でネジをゆるくしめてから,5/32 インチの 6 角レンチをつかってきっちりしめる.

そのあと,フレームが直角になっているかどうかをしらべるように手順書には書いてあるが,それはフレームの上部まで固定してからやればよいとかんがえて,きちんとはあわせないまま,つづけた.

ここで,キャリッジのレールにもなる 3 本のアルミ・フレームをとりつける.

とりつけにつかうのが 6 角ネジなのが,いささかつらい.

フレームの位置あわせをして,手でネジをゆるくしめてから,5/32 インチの 6 角レンチをつかってきっちりしめる.

そのあと,フレームが直角になっているかどうかをしらべるように手順書には書いてあるが,それはフレームの上部まで固定してからやればよいとかんがえて,きちんとはあわせないまま,つづけた.

つぎに,「アイドラー・マウント」 という板をつかって天板を固定する (右の写真). 手順書では天板の位置をゲージで計測するように書いてあるが,それはとりあえず省略した. アイドラー・マウントにはアルミ・フレームの位置がしめされているから,フレームのながさが正確であれば,計測しなくても正確にとりつけられるはずだ. 実際,位置あわせをしてからネジどめし,直角定規をあててみると,上下ともほぼ正確に直角になっていた. これで OK だ.

キャリッジのくみたて

キャリッジのくみたてかたはやや複雑だ. まず,ここで使用するすべてのベアリングにカバーをつけるが,カバーの色が白から黒に変更されている. まようことはなかったが…

ベアリングの両側にはスペーサをつけるが,キャリッジの左右でことなるスペーサを使用する (右側で使用するものは eccentric cam とよばれている). アルミ・フレームをきっちりはさみこむことができるようにしているのだろうが,説明をみてもわかりにくかった.

キャリッジには左右に 2 個ずつ,さらに外側にもう 1 個のベアリングをつける.

キャリッジの内側にはアームをつけるためのしかけがあり,それが自由にうごくようにするためにけずる必要があると書いてある (けずるのは右の写真の黒い部品) が,それは来週にまわすことにする.

ただ,ここでつかったネジのことだけ書いておこう.

なぜか 6 角ネジをつかうのだが,これがあまりありふれたものではない (右の写真の中央ちかくの 2 本のネジ).

9/64 インチの 6 角レンチが必要だ.

もっとも,それがなくても裏から締めることはできるだろうが.

キャリッジには左右に 2 個ずつ,さらに外側にもう 1 個のベアリングをつける.

キャリッジの内側にはアームをつけるためのしかけがあり,それが自由にうごくようにするためにけずる必要があると書いてある (けずるのは右の写真の黒い部品) が,それは来週にまわすことにする.

ただ,ここでつかったネジのことだけ書いておこう.

なぜか 6 角ネジをつかうのだが,これがあまりありふれたものではない (右の写真の中央ちかくの 2 本のネジ).

9/64 インチの 6 角レンチが必要だ.

もっとも,それがなくても裏から締めることはできるだろうが.

もうひとつ,アルミ・フレームの上端ちかくにエンド・ストップ (キャリッジの停止位置をしめすマイクロ・スイッチ) をつける必要があるが,つけかたがよわからないので,これもとりあえず来週にまわすことにする. マイクロ・スイッチのための配線も同様だ. これはアルミ・フレームの中心のあなをとおすらしい.