予定より時間がかかっているので,3 週めにはもうすこし時間をかけた. 週のなかばにあわせて 2 日ぶんくらいの作業時間をとったが,資材調達にもだいぶ時間をかけたので,くみたてには半分くらいしか時間をかけていない. それでも,プリント・ベッド,ホットエンドとエクストルーダとそれらの周辺,基板周辺の配線などを完了して,ようやくくみたてがほぼおわった. あとはハードウェアのテストとソフトウェアのインストール,そしてキャリブレーションだ. それが 3 週め週末の課題だ.

まずはプリント・ベッドの中心にサーミスタをとりつけて,プリント・ベッドのはしに LED,抵抗などをとりつける. いずれもハンダづけする. くみたてガイドによると,サーミスタをつけるまえに RTV をつけろと書いてあるのだが,RTV がなんなのか知らなかった. そこで,RTV についてしらべる. くみたてガイドではホットエンドのくみたてでも RTV をつかうことになっている. ホットエンドは 300℃ ちかい温度になるから,高温にたえる材料にちがいない.

Web でしらべてみると,ゲル状だが空気にふれるとかたまってゴム状になるシリコーン系の材料だとわかった.

耐熱温度は 180℃ と書いてあったり,260℃ と書いてあったりする.

300℃ にたえるものはすくないようだ.

260℃ では ABS をつかうときにやや不安があるが,とりあえず Monotaro で 260℃ にたえるはずの KE45T (信越化学) という RTV を発注することにした.

色は白,黒など何種類かあるが,とりつけたサーミスタなどの状態がわかるように,透明なものにした.

Web でしらべてみると,ゲル状だが空気にふれるとかたまってゴム状になるシリコーン系の材料だとわかった.

耐熱温度は 180℃ と書いてあったり,260℃ と書いてあったりする.

300℃ にたえるものはすくないようだ.

260℃ では ABS をつかうときにやや不安があるが,とりあえず Monotaro で 260℃ にたえるはずの KE45T (信越化学) という RTV を発注することにした.

色は白,黒など何種類かあるが,とりつけたサーミスタなどの状態がわかるように,透明なものにした.

サーミスタはあとで RTV で固定することにする. とりあえずはハンダづけで端点を固定して,本体はプリント・ベッドのあなのなかにいれておく. サーミスタのほそい線ははだかなので,チューブをかぶせる必要がある. サーミスタにかぶせるために PTFE (polytetrafluoroethylene, ポリテトラフルオロエチレン) つまりデュポン社の商標でいうとテフロンのほそいチューブがキットに付属している. しかし,わずかなながさしかない. PTFE は耐熱性能がよいために選択されているとかんがえられるが,プリント・ベッドは 100℃ 程度にしかならないから,ここに PTFE をつかう必要はないとかんがえられる. サーミスタからの (プリント・ベッド上の) 線につなぐビニル線の被覆をはがすから,そのビニル・チューブをサーミスタの線にかぶせればよい. これによって,適当なながさのチューブを確保することができ,サーミスタの線を絶縁することができた (左下の写真.右下は RTV をつけたあとの写真).

LED は極性を確認してからハンダづけする. ながいほうの足が “+” だ (ということを記憶していた). 抵抗や線材はハンダづけするのにとくに問題はない. あとで RTV がとどいてからそれをあなにいれたが,もしかするとあとからいれたのでは十分でないかもしれない.

つぎはホットエンドだ (右上の写真はくみたてガイドからの引用). まずホットエンドにあいた 2 つのあな (そのうちのひとつが右上の写真の中央にうつっている) にヒーターとしてつかう抵抗 (右上の写真の左) をとりつける. ところが,やっかいなことにこのあなは抵抗よりかなりおおきい. 抵抗がホットエンドにきちんと接触していないと,熱がうまくつたわらない. くみたてガイドには抵抗にアルミホイルを巻けと書いてある. しかし,すきまは 1 mm くらいあるのに対して,家にあるアルミホイルはあつみが 11 μm しかない. これでは何 10 回も巻かなければならない. そんなに巻いたら,熱抵抗もおおきくなってしまうだろう. そこで,Monotaro でうすいアルミをさがした. 0.3 mm のものがあったので,それを発注した.

このアルミがとどいてから,それを抵抗とおなじくらいの幅に切断してまきつけた (右の写真はまきつけるまえの状態).

完全に 3 回巻くとあなにはいらなくなるので,2.5 回巻いてあなにいれた.

抵抗は完全な円筒形ではなくてふくらみがあるので,完全に接触しないのが気になる.

いまおもえば,切断するときにまっすぐ切るのでなく,曲線をえがいて切れば,もうすこしうまくフィットしたようにおもう.

中央がふくらんでいるから,両端は巻き数を 0.3 回くらいふやしてもよかったのではないかとおもう.

RTV がとどくまえにここまでやっておいて,さらに RTV がとどいてからそれを抵抗の両側につけた.

くみたてガイドに書いてあるとおりにしたのだが,これは本当に必要かどうかわからない.

このアルミがとどいてから,それを抵抗とおなじくらいの幅に切断してまきつけた (右の写真はまきつけるまえの状態).

完全に 3 回巻くとあなにはいらなくなるので,2.5 回巻いてあなにいれた.

抵抗は完全な円筒形ではなくてふくらみがあるので,完全に接触しないのが気になる.

いまおもえば,切断するときにまっすぐ切るのでなく,曲線をえがいて切れば,もうすこしうまくフィットしたようにおもう.

中央がふくらんでいるから,両端は巻き数を 0.3 回くらいふやしてもよかったのではないかとおもう.

RTV がとどくまえにここまでやっておいて,さらに RTV がとどいてからそれを抵抗の両側につけた.

くみたてガイドに書いてあるとおりにしたのだが,これは本当に必要かどうかわからない.

2 本の抵抗の端子にはまず PTFE のチューブをはかせる. 付属していたチューブをつかったが,ほそいのでかぶせにくい. そして,2 本の端子をよりあわせたうえでスリーブをかぶせる. 家にあったのは絶縁被覆つきのスリーブだが,被服が高温にたえるかどうかわからないので,わざわざそれをはがして端子に圧着した. スリーブの反対側にはプリント基板につなぐための電線を圧着する. 使用した電線はキットに付属していた 4 芯の電線だ.

なぜかキットには,ほそいのとふといのと,2 本の 4 芯線がついている (右の写真).

くみたてガイドの写真をみると,ホットエンドにはほそいほうをつかっているようにみえるのだが,抵抗は 1 本 6 Ω,2 本並列にすると 3 Ωと,かなりちいさいので,なるべくふとい電線をつかったほうがよいとかんがえて,ふといほうにした.

プリント・ベッドにつなぐにもふとい線が必要であり,2 本の線をつかいわけなければならないのかとおもって,最初は躊躇した.

しかし,抵抗をへらすには線のながさをなるべくみじかくする必要がある.

みじかく切断するとおなじ線を両方につかってもまだあまることがわかったので,ふといほうの線を両方につかうことにした.

ただし,プリント・ベッドのほうは 2 本だけしかつかわない.

なぜかキットには,ほそいのとふといのと,2 本の 4 芯線がついている (右の写真).

くみたてガイドの写真をみると,ホットエンドにはほそいほうをつかっているようにみえるのだが,抵抗は 1 本 6 Ω,2 本並列にすると 3 Ωと,かなりちいさいので,なるべくふとい電線をつかったほうがよいとかんがえて,ふといほうにした.

プリント・ベッドにつなぐにもふとい線が必要であり,2 本の線をつかいわけなければならないのかとおもって,最初は躊躇した.

しかし,抵抗をへらすには線のながさをなるべくみじかくする必要がある.

みじかく切断するとおなじ線を両方につかってもまだあまることがわかったので,ふといほうの線を両方につかうことにした.

ただし,プリント・ベッドのほうは 2 本だけしかつかわない.

ホットエンドのほうは 4 芯のうちの 2 本をホットエンドへの給電用に使用するが,のこりの 2 本は印刷物の冷却用ファンにつかうためにあるようだ. ファンはあとでつけるつもりなので,とりあえずはつかわない.

ホットエンドには,さらにサーミスタをとりつける必要がある. ホットエンドにもそのためのあながあけられていて,そこにサーミスタをいれて RTV で固定する. 抵抗の端子がじゃまをして,サーミスタの配線がしにくい. サーミスタには Monotaro で買った PTFE のチューブをかぶせたが,それがややふといので,なおさら配線しにくい. プリント・ベッドのときのようにビニルの被覆がつかえれば,もっとスマートになる. しかし,このサーミスタは高温になるので,すくなくともそのちかくまでビニルをかぶせるわけにはいかない. キットに付属していたほそいチューブをこちらにつかって,抵抗にはこのふといチューブをつかえばよかったのだが,作業順序と購入時期の関係でこうなってしまった. (完成後に写真をとってみたが,RTV をつけたあとでは構造がほとんどわからないので,省略する.)

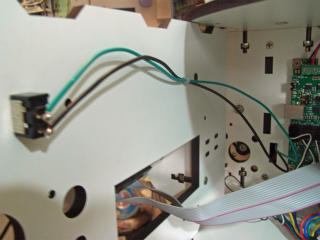

フィラメントはエクストルーダから透明なチューブをとおってホットエンドに達するのだが,このチューブをとりつけた. そして,そのチューブとホットエンドへの給電線,サーミスタからの線を結束バンドでまとめる (左下の写真). ところが,こうするとサーミスタからの線はプリント基板にとどかなくなってしまう. つまり,みじかすぎるのだ. はじめに気がつけば延長してからサーミスタをつないだのだが,すでにサーミスタは接続完了し,もう一方の端点には基板へのコネクタがついている.

どうするべきか,しばらくかんがえた. プリント・ベッドのサーミスタからの配線には余裕がある. そこで,プリント・ベッドからの線を途中で切断し,ホットエンドからの線のコネクタを端子をのこしてはずして,その端子をつかって切断した線とつなぎあわせて延長することにした (右上はつなぐまえの写真). プリント・ベッドからの線にはあらためてコネクタをつける. これで,両方ともうまくプリント基板につなげるようになった.

エクストルーダのモータにはまだコネクタがつけてなかった. それは,くみたてガイドにそれを延長する必要があるように書いてあったからだが,実際には延長する必要はなかった. そこで,このモータにも通常どおりにコネクタをつけた. そして,ほかのモータとともに基板にとりつけた.

プリント基板にはエンド・ストップからの線やヒーターからの線もつなぐ (左下の写真). ATX 電源からの線は先週,コネクタにつないで,基板に接続していた. 基板のちかくには電源スイッチをとりつけるようになっている. ATX 電源から緑と黒の線をここに配線してハンダづけした (右下の写真). 緑の線はながさがかぎられているので,最短距離で配線できるように,木にあけられたあなをえらぶ. スイッチへの線は 1 か所だけ結束バンドで固定している (右下の写真のほぼ中央). 配線はパネルの内側だが,結束バンドの一部が穴から外側にでている.

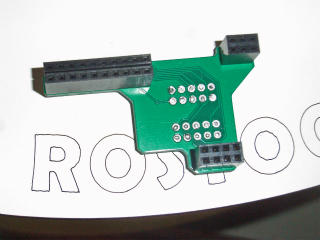

この基板は Ultimachine 社の Rambo という基板だ. そのうえにちいさな基板 (左下の写真) をとりつけて,ディスプレイにつながる 2 本のケーブルをそこにつないでいる (左上の写真). このちいさな基板には 6 個のコネクタがついているが,そのすべてを自分でハンダづけしなければならない. 6 個のうち 4 個がついているのが左下の写真だ. 実は,先週ここに 6 個全部をハンダづけしたが,そのうち 2 個は反対側からつけてしまった. あわててそれらのコネクタをはずしたのがこの写真だが,それらのコネクタをとるときに加熱しすぎたら,コネクタのプラスティック部分がとけてしまった (右下の写真). 熱硬化性のプラスティックをつかっているものとおもって加熱したのだが,実は熱可塑性のプラスティックをつかっていたのだ. コネクタがつかえなくなってしまったので,かわりを Monotaro に発注して,ようやく,きょうハンダづけした. 左下の写真のように穴がハンダでうまっているので,ハンダごてでとかして机にぶつける. その衝撃でハンダが下におちて,ふたたび穴があく. そこにコネクタをさしこんで再度ハンダづけした. そうやって,ようやくケーブルがつなげるようになったわけだ.